新機能を有する構造用セラミックス開発に関する研究

本質的に“もろい”セラミックスを、粘り強くするには?

構造用セラミックス(エンジニアリングセラミックス)とは、主に材料の機械的性質を重要視して、構造部品として用いられるセラミックスのことです。その特徴としては、熱に強く、摩耗に強く、硬く、金属に比べて軽いという特徴を持っています。しかしながら、構造用セラミックスの用途は限られた範囲に留まっているのが現状です。これは、セラミックスが“もろい”からです。もろい材料というものは、材料としての信頼性が低くなってしまいます。いくら熱に強くて硬い材料と言っても、急に割れてしまうようでは重要な用途に使うわけにはいかないのです。

では、セラミックスの“信頼性”を向上させるには、どうすれば良いのでしょうか?一つには、セラミックスのもろい特性を改善するという方法があります。ここで、セラミックスの壊れ方を考えてみます。お皿等の焼き物をイメージして頂ければ良いと思いますが、基本的にセラミックスは“割れる”ことによって破壊します。これは、セラミックスの中に“き裂”が入り、その“き裂”が伸びてしまうことによって起こるのです。従って、“き裂”の進展を起こりにくくしてやれば、セラミックスのもろさは改善できることになります。写真は、セラミックスのもろさの改善例の一つである。ジルコニア系のセラミック包丁です。この包丁では、ジルコニアの相変態を利用して、もろさを改善しています。

では、セラミックスの“信頼性”を向上させるには、どうすれば良いのでしょうか?一つには、セラミックスのもろい特性を改善するという方法があります。ここで、セラミックスの壊れ方を考えてみます。お皿等の焼き物をイメージして頂ければ良いと思いますが、基本的にセラミックスは“割れる”ことによって破壊します。これは、セラミックスの中に“き裂”が入り、その“き裂”が伸びてしまうことによって起こるのです。従って、“き裂”の進展を起こりにくくしてやれば、セラミックスのもろさは改善できることになります。写真は、セラミックスのもろさの改善例の一つである。ジルコニア系のセラミック包丁です。この包丁では、ジルコニアの相変態を利用して、もろさを改善しています。

その他の方法の一つとして「粒子の複合化」が知られています。単一の種類のセラミックス粒子を焼き固めて材料を作った場合、セ ラミックスに生じた“き裂”はきれいにまっすぐに近い形で進展してしまうことが多いのですが、その中に、異質な「混ぜもの」を入れてやるのです。そうすると、特にその形が棒状や板状の場合には、図のように“き裂”が進むのをじゃまする効果が生まれるのです。

ラミックスに生じた“き裂”はきれいにまっすぐに近い形で進展してしまうことが多いのですが、その中に、異質な「混ぜもの」を入れてやるのです。そうすると、特にその形が棒状や板状の場合には、図のように“き裂”が進むのをじゃまする効果が生まれるのです。

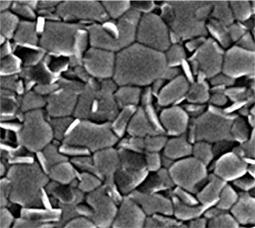

現在、本研究室ではセラミックスの“組織”を様々な形でコントロールすることにより、セラミックスの粘りと強さの共存を目標に研究を行っています。その一つがセラミックスの中に、上記の様な特性改善を狙って板状の粒子を組み込んでやる研究です。ところがここで問題が生じました。板状の粒子をセラミックスの原料に混ぜて焼き固めようとしても、板のように形がいびつな粒子が混ざっていると、十分に焼き固めることが出来ず、いびつ な粒子の周りに隙間が残ってしまうのです。そこで現在、セラミックスの「in-situ複合化」という手法を用いた、セラミックスの組織コントロールの方法を検討しています。“in-situ”とはラテン語で「その場所で」という意味でして(注:生物用語等では少し異なる用い方をします)、この場合は母体となるセラミックスが、まさに焼き固まろうとしている“その場所で”板状の結晶を成長させることを試みています。母体となるセラミックスが焼きしまるのをじゃましないように、ちょうど良いタイミングで板状の結晶を成長させる研究を行っています。下の写真は、その研究成果の一例です。ジルコニア系セラミックスを母体とし、板状のアルミナ系粒子がin-situで生成したものです。

な粒子の周りに隙間が残ってしまうのです。そこで現在、セラミックスの「in-situ複合化」という手法を用いた、セラミックスの組織コントロールの方法を検討しています。“in-situ”とはラテン語で「その場所で」という意味でして(注:生物用語等では少し異なる用い方をします)、この場合は母体となるセラミックスが、まさに焼き固まろうとしている“その場所で”板状の結晶を成長させることを試みています。母体となるセラミックスが焼きしまるのをじゃましないように、ちょうど良いタイミングで板状の結晶を成長させる研究を行っています。下の写真は、その研究成果の一例です。ジルコニア系セラミックスを母体とし、板状のアルミナ系粒子がin-situで生成したものです。

構造用セラミックスに、機能性を与える?

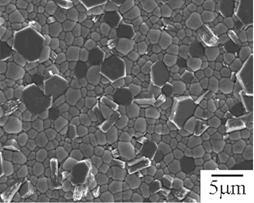

上記のような微構造のコントロール手法をさらに発展させると、異なる性質を持ったセラミックスを組み合わせることも可能です。でも、単に異なる性質のセラミックスを混ぜ合わせるだけで、元の性能を損なってしまっては何の意味もありません。そこでこの研究では、元のセラミックスの性能を損なわないどころか、欠点を補いながら、さらに新機能を与えることを目標にしています。その一例が、構造用セラミックスへの磁性の付与です。上記の様なin-situ複合時において、磁石の性質を持つ板状の粒子を複合化してやるのです。そうすることにより、母体材料の機械的性質を向上させつつ、さらに磁性を与えることが可能です。下の写真は、ジルコニアの母体の中に、六角形の板状の磁性材料の結晶が分散している様子です。

上記のような微構造のコントロール手法をさらに発展させると、異なる性質を持ったセラミックスを組み合わせることも可能です。でも、単に異なる性質のセラミックスを混ぜ合わせるだけで、元の性能を損なってしまっては何の意味もありません。そこでこの研究では、元のセラミックスの性能を損なわないどころか、欠点を補いながら、さらに新機能を与えることを目標にしています。その一例が、構造用セラミックスへの磁性の付与です。上記の様なin-situ複合時において、磁石の性質を持つ板状の粒子を複合化してやるのです。そうすることにより、母体材料の機械的性質を向上させつつ、さらに磁性を与えることが可能です。下の写真は、ジルコニアの母体の中に、六角形の板状の磁性材料の結晶が分散している様子です。

.

.